Manejo del compás

El compás es un instrumento utilizado para el trazo de círculos y arcos, tanto a lápiz como a tinta. Los compases para divisiones se parecen al compás común, sólo que los primeros tienen las dos puntas de metal. Se utilizan para tomar medidas, para transportar medias o para dividir líneas. El dibujo se puede realizar mejor si se cubre la superficie de trabajo con una hoja de papel grueso y si tenemos a nuestro alcance todos los materiales y equipos que se vayan a utilizar. La razón por la que se recomienda el uso del papel grueso como cubierta se debe al hecho de que la madera de la tabla de dibujo o del restirador puede tener pequeñas perforaciones o rugosidades en la superficie, debidas a las vetas de la madera. Esta cubierta de papel proporcionará una superficie de trabajo suave y sin irregularidades. Cuando se coloque la cubierta de papel sobre el restirador, hay que asegurarse de que ésta no cubra el borde por el que corre la cabeza de la regla que generalmente es el borde izquierdo del estirador. Monografía enviada por: Julián Tiburcio G. País: República Dominicana

Manejo del compás

Para trazar una circunferencia:

- Se comienza por marcar el centro mediante dos trazos en cruz

- A partir de éste punto, se mide con la regla la distancia del radio, señalándolo con una marca suave

- Se coloca la aguja del compás en el punto central y se abre hasta la marca que indica el radio

- Se sujeta el compás por la parte superior o mango, haciéndolo girar entre los dedos pulgar e índice

- Se traza la circunferencia comenzando por la parte inferior y haciendo girar el instrumento en el sentido de las agujas del reloj

- Al trazar, se inclina el compás ligeramente hacia delante

EL CÍRCULO

Para estudiar el círculo, primero debemos diferenciar entre círculo y circunferencia.

La circunferencia es una línea cerrada y plana que tiene la propiedad que todos sus puntos están a igual distancia del centro (O).

El cí Recordemos ahora, los elementos de la circunferencia. circulo es la parte del plano limitada por la circunferencia. El círculo es una región interior.

Para estudiar el círculo, primero debemos diferenciar entre círculo y circunferencia.

La circunferencia es distancia del centro (O).una línea cerrada y plana que tiene la

propiedad que todos sus puntos están a igual

El círculo es la parte del plano limitada por la circunferencia. El círculo es una región interior.

Recordemos ahora, los elementos de la circunferencia.

TRAZO DEL CÍRCULO. USO DEL COMPÁS

El instrumento útil para trazar circunferencias, y por supuesto círculos, es el compás.

Un compás está formado por dos varillas unidas en uno de sus extremos por un elemento móvil que permite que estas se abran o se cierren.

Una de las varillas termina en una punta fina metálica, que permite fijar el compás en el papel. La otra varilla termina generalmente en un grafito de lápiz que permite marcar sobre el papel.

La abertura del compás determina la longitud del radio y por consiguiente el tamaño del círculo.

Para trazar una circunferencia procedemos así:

- Definimos la longitud del radio: por ejemplo 2 cm y abrimos el compás con esta medida.

- Ubicamos el punto que será el centro de la circunferencia.

- Situamos la punta fina metálica en este punto, haciendo una ligera presión para fijar.

- Damos la vuelta completa al compás para que la punta de grafito trace la circunferencia.

TRAZO DE LA BISECTRIZ DE UN ÁNGULO. USO DEL COMPÁS

Conozcamos en primer lugar, ¿cuál es la bisectriz de un ángulo?

La bisectriz de un ángulo es la semirrecta que tiene origen en el vértice del ángulo y divide a éste en dos ángulos iguales.

La bisectriz de un ángulo se puede trazar con ayuda del compás; para hacerlo se procede de la siguiente manera:

a) Con el compás, se hace centro en el vértice del ángulo y se traza un arco de circunferencia que corte los lados del ángulo en los puntos A y B. (gráfico izq.)

b) Se traza dos nuevos arcos de circunferencia, haciendo centro en los puntos A y B y con la misma o mayor abertura del compás que se aplicó para trazar el primer arco. (gráfico der.)

Los dos nuevos arcos deben cortarse en el punto P.

La recta que partiendo de O y cruza por el punto P es la bisectriz del ángulo BOA.

Por Harry Wicks

Una de las primeras cosas que aprende un carpintero principiante es que todas las piezas de madera usadas en un trabajo deben alisarse para que queden planas y a escuadra (a no ser, claro está, que se requiera otra forma). Si usted comienza un trabajo asegurándose primero de que las tablas estén rectas ya escuadra, tendrá menos problemas posteriormente (al disponer las piezas). Los profesionales siempre comienzan probando la madera que van a usar (se trata de un hábito que usted también debiera adquirir).

El ángulo usado con mayor frecuencia en la carpintería es el ángulo recto básico 90°. Para ayudarlo a formar ángulos rectos perfectos, hay tres tipos de escuadras: la escuadra de cartabón,

Una de las primeras cosas que aprende un carpintero principiante es que todas las piezas de madera usadas en un trabajo deben alisarse para que queden planas y a escuadra (a no ser, claro está, que se requiera otra forma). Si usted comienza un trabajo asegurándose primero de que las tablas estén rectas ya escuadra, tendrá menos problemas posteriormente (al disponer las piezas). Los profesionales siempre comienzan probando la madera que van a usar (se trata de un hábito que usted también debiera adquirir).

El ángulo usado con mayor frecuencia en la carpintería es el ángulo recto básico 90°. Para ayudarlo a formar ángulos rectos perfectos, hay tres tipos de escuadras: la escuadra de cartabón, la combinación de inglete y la de acero. El trabajo a realizar determinará el tipo de escuadra que deberá utilizar. Para transferir ángulos especiales, existe la falsa escuadra "T", la que no debe faltar en su taller. La escuadra de acero, que no se muestra, es grande y plana. Esta escuadra de acero, llamada a menudo escuadra para enmarcar, tiene muchas graduaciones y su forma es de ángulo recto. Discutiremos más esta escuadra en una próxima columna.

La escuadra de cartabón tiene un resistente mango de metal y de madera que se ha concebido para servir como guía de ángulo recto. La hoja tiene graduaciones en pulgadas y fracciones de pulgadas. Por lo general se usa la escuadra de cartabón para estas tres labores:

Comprobar una superficie o borde para determinar si tiene un espesor idéntico a todo su largo

Comprobar un borde o superficie para determinar si está a escuadra con la superficie o el borde adyacente.

Actuar como guía para marcar una línea en ángulo recto con respecto a un borde o superficie.

La escuadra de combinación es una herramienta que combina las mejores características de las otras escuadras. Además del ángulo de 90°, la cabeza tiene una forma que produce un ángulo exacto de 45° también. Además la cabeza se puede desplazar a lo largo de la hoja, lo que le permite desplazar el instrumento como medidor para marcar. Otras ventajas de una escuadra de combinación de buena calidad, son un nivel de burbuja y un marcador de metal o madera dura.

La escuadra de combinación es la primera que debe usted comprar.

Posiblemente la segunda es la falsa escuadra "T". Esta herramienta consiste en una hoja de 6 a 12" (15.24 a 30.48 cms.) de largo con una punta biselada de 45° en un extremo. El otro extremo está introducido en un mango de metal o de madera equipado con un tornillo manual para asegurar la hoja dondequiera que uno lo desee. La falsa escuadra resulta especialmente útil cuando hay que cortar una tabla para utilizar en un ángulo existente.

Tres tipos de escuadra que debe tener en su taller casero: 1. La escuadra de car1abón se usa comúnmente para trabajos en el banco. 2. La escuadra de combinación es una herramienta muy útil que combina varias funciones. 3. La falsa escuadra "T" le permitirá transferir ángulos con

Los bordes deben estar absolutamente a escuadra en todos las tablas que se han de unir por los bordes. Utilice una escuadra de cartabón o de combinación para asegurarse de que esto sea así

La escuadra de combinación viene con un ángulo exacto de 45° en su cabeza. Utilícela como se muestra en la ilustración, para trazar el ángulo

lunes, 21 de abril de 2008

miércoles, 9 de abril de 2008

VISTAS (DESCRIPCION GENERAL)

DESCRIPCION DE LA FORMA POR MEDIO DE VISTAS

Cuando observamos objetos, por lo general, distinguimos tres dimensiones; con anchura, profundidad, y altura o con longitud, (anchura) y altura, dependiendo de la forma y proporcion del objeto.

Las formas esfericas, como la pelota de basquetbol, se describen con un solo termino al indicarse que tienen cierto diametro. Las formas cilindricas, como un bate de beisbol, tienen diametro y longitud. Sin embargo, un disco de hockey tiene diametro y espesor (dos terminos).

Se requieren tres terminos para describir los objetos que no son esfericos 0 cilindricos. Los terminos que se utilizarian para describir un automovil probablemente sean longitud, ancho y altura; para un archivero, anchura, altura y profunclidad; para una hoja de papel de dibujo, longitud, ancho y espesor. Los terminos empleados son intercambiables de acuerdo con las proporciones del objeto descrito y con la posicion que tiene cuando se le observa. Por ejemplo, se diria que un tubo hidraulico tendido en el suelo tiene diametro y longitud, pero si se coloca en posicion vertical, sus dimensiones son diametro y altura.

En general, las distancias de izquierda a derecha se conocen como ancho 0 longitud; Ias de frente hacia atras, como profundidad 0 ancho y las distancias verticales, excepto cuando son muy pequeiias en relacion con las otras, como altura.

En los dibujos, la forma de muchas dimensiones se representa con una o varias vistas sobre la superficie plana del papel de dibujo.

DIBUJOS PICTORICOS

En los dibujos pictoricos, se representa la forma con una sola vista, a menudo se utilizan con propositos ilustrativos, asi como en planos de instalacion y mantenimiento y en proyectos de "hagalo usted mismo" para el publico en general. Sin embargo, la mayor parte de los objetos manufacturados en la industria son de formas y detalles demasiado complicados como para que

puedan describirse en forma adecuada con un dibujo pictorico.

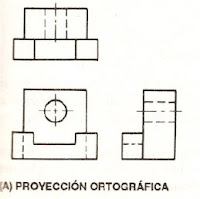

DIBUJOS EN PROYECCION ORTOGRAFICA (ORTOGONALES)

DIBUJOS EN PROYECCION ORTOGRAFICA (ORTOGONALES)

Las vistas ortograficas se utilizan en el dibujo tecnico para dcscribir de manera integra y exacta las formas de los objetos. La palabra "ortografica" se deriva de dos palabras griegas; orto, que significa bien, correcto, en angulo recto; y grados, escribir 0 describir con lineas de dibujo.

Una vista ortografica es la que se observa al mirar en forma directa un lado o "cara" de un objeto. Cuando se observa directamente la cara frontal, se distinguen: ancho y altura, dos dimensiones; pero no la tercera dimension, profundidad. Cada vista ortografica proporciona dos de las tres dimensiones principales.

DIBUJOS DE UNA VISTA

Con algunos objetos, como plantillas planas y partes cuya forma fundamental es cilindrica, se requiere solo de una vista ortografica. La tercera dimension, el espesor, puede expresarse con una nota 0 con palabras 0 simbolos deseriptivos, p. ej., 0, /, HEX, 0 A/F.

DIBUJOS DE DOS VISTAS

DIBUJOS DE DOS VISTAS

Con frecuencia solo se necesitan dos vistas para describir la forma de un objeto. Por esta razon, algunos dibujos consisten unicamente en vistas frontal y superior, o vistas frontal y lateral derecha.

Por lo regular, dos vistas son suficientes para ilustrar por completo la forma de los objetos cilindricos; si se usan tres vistas, dos de ellas seran identicas 0 casi identicas, dependiendo de los detalles estructurales de la pieza.

DIBUJOS CON VISTAS MULTIPLES

Excepto para objetos complejos de forma irregular, pocas veces es necesario dibujar mas de tres vistas. Cada vista representa un lado o cara diferente del objeto, don de las vistas se proyectan una a otra y se ordenan de manera sistematica; de aqui el termino "proyeccion ortografica".

Los principios de la proyeccion ortografica pueden aplicarse en cuatro "cuadrantes" o sistemas diferentes; primero, segundo, tercero y cuarto cuadrantes de proyeccion.

Solo se usan dos sistemas, las proyecciones en el primer y en el tercer cuadrantes. La proyeccion en el tercer cuadrante se utiliza en Canada, Estados Unidos y en muchos paises del mundo. La proyeccion en el primer cuadrante se utiliza principalmente en los paises de Europa y Asia. La regla fundamental de la proyeccion en el tercer cuadrante es esta: toda vista es una imagen de la superficie mas cercana a ella en una vista adyacente. Aplicando esta regia, la vista superior se coloca encima de la vista frontal, la vista lateral derecha se encuentra a la derecha de la vista frontal, etc.

SELECCION DE VISTAS

Muchas piezas mecanicas no tienen un "frente" 0 un "lado" o una "tapa" definidas, a diferencia de objetos como refrigeradores, escritorios o casas; y sus formas varian de lo simple a lo complejo. En estos casos debe decidirse cuantas y cuales vistas se dibujaran. A continuacion siguen algunas reglas basicas.

1. Dibuje las vistas que sean necesarias para describir por completo la forma.

2. Por lo regular, la vista frontal es la "clave"; muestra el ancho o la longitud del objeto y proporciona la mayor informacion sobre su forma. Si la dimension mas grande se dibuja en posicion horizontal, el objeto se vera balanceado.

3. Escoja aquellas vistas que hagan "visibles" los detalles caracteristicos del objeto, para evitar el uso excesivo de lineas para detalles "ocultos".

TERMINOS DE LAS SUPERFICIES

Cuando se describe la forma de un objeto, con frecuencia se hace referencia al tipo de superficies del objeto en relacion con los tres planos principales de vision; plano horizontal, vertical y de perfil. Estas superficies pueden identificarse de la siguiente manera:

Paralelas: Superficies planas que son paralelas a los tres planos principales de vision.

Ocultas: Superficies que estan ocultas en uno o mas de los planos de referencia.

Inclinadas: Superficies planas que estan inclinadas en un plano y son paralelas a los otros dos planos.

Oblicuas: Superficies planas que estan inclinadas en los tres planos de referencia.

Circulares: Superficies que tienen diametro o radio.

Tomado de: FUNDAMENTOS DE DIBUJO (Jensen, Mason)

PUBLICADO POR: ROBERT RIOS VELASQUEZ

Cuando observamos objetos, por lo general, distinguimos tres dimensiones; con anchura, profundidad, y altura o con longitud, (anchura) y altura, dependiendo de la forma y proporcion del objeto.

Las formas esfericas, como la pelota de basquetbol, se describen con un solo termino al indicarse que tienen cierto diametro. Las formas cilindricas, como un bate de beisbol, tienen diametro y longitud. Sin embargo, un disco de hockey tiene diametro y espesor (dos terminos).

Se requieren tres terminos para describir los objetos que no son esfericos 0 cilindricos. Los terminos que se utilizarian para describir un automovil probablemente sean longitud, ancho y altura; para un archivero, anchura, altura y profunclidad; para una hoja de papel de dibujo, longitud, ancho y espesor. Los terminos empleados son intercambiables de acuerdo con las proporciones del objeto descrito y con la posicion que tiene cuando se le observa. Por ejemplo, se diria que un tubo hidraulico tendido en el suelo tiene diametro y longitud, pero si se coloca en posicion vertical, sus dimensiones son diametro y altura.

En general, las distancias de izquierda a derecha se conocen como ancho 0 longitud; Ias de frente hacia atras, como profundidad 0 ancho y las distancias verticales, excepto cuando son muy pequeiias en relacion con las otras, como altura.

En los dibujos, la forma de muchas dimensiones se representa con una o varias vistas sobre la superficie plana del papel de dibujo.

DIBUJOS PICTORICOS

En los dibujos pictoricos, se representa la forma con una sola vista, a menudo se utilizan con propositos ilustrativos, asi como en planos de instalacion y mantenimiento y en proyectos de "hagalo usted mismo" para el publico en general. Sin embargo, la mayor parte de los objetos manufacturados en la industria son de formas y detalles demasiado complicados como para que

puedan describirse en forma adecuada con un dibujo pictorico.

DIBUJOS EN PROYECCION ORTOGRAFICA (ORTOGONALES)

DIBUJOS EN PROYECCION ORTOGRAFICA (ORTOGONALES)Las vistas ortograficas se utilizan en el dibujo tecnico para dcscribir de manera integra y exacta las formas de los objetos. La palabra "ortografica" se deriva de dos palabras griegas; orto, que significa bien, correcto, en angulo recto; y grados, escribir 0 describir con lineas de dibujo.

Una vista ortografica es la que se observa al mirar en forma directa un lado o "cara" de un objeto. Cuando se observa directamente la cara frontal, se distinguen: ancho y altura, dos dimensiones; pero no la tercera dimension, profundidad. Cada vista ortografica proporciona dos de las tres dimensiones principales.

DIBUJOS DE UNA VISTA

Con algunos objetos, como plantillas planas y partes cuya forma fundamental es cilindrica, se requiere solo de una vista ortografica. La tercera dimension, el espesor, puede expresarse con una nota 0 con palabras 0 simbolos deseriptivos, p. ej., 0, /, HEX, 0 A/F.

DIBUJOS DE DOS VISTAS

DIBUJOS DE DOS VISTASCon frecuencia solo se necesitan dos vistas para describir la forma de un objeto. Por esta razon, algunos dibujos consisten unicamente en vistas frontal y superior, o vistas frontal y lateral derecha.

Por lo regular, dos vistas son suficientes para ilustrar por completo la forma de los objetos cilindricos; si se usan tres vistas, dos de ellas seran identicas 0 casi identicas, dependiendo de los detalles estructurales de la pieza.

DIBUJOS CON VISTAS MULTIPLES

Excepto para objetos complejos de forma irregular, pocas veces es necesario dibujar mas de tres vistas. Cada vista representa un lado o cara diferente del objeto, don de las vistas se proyectan una a otra y se ordenan de manera sistematica; de aqui el termino "proyeccion ortografica".

Los principios de la proyeccion ortografica pueden aplicarse en cuatro "cuadrantes" o sistemas diferentes; primero, segundo, tercero y cuarto cuadrantes de proyeccion.

Solo se usan dos sistemas, las proyecciones en el primer y en el tercer cuadrantes. La proyeccion en el tercer cuadrante se utiliza en Canada, Estados Unidos y en muchos paises del mundo. La proyeccion en el primer cuadrante se utiliza principalmente en los paises de Europa y Asia. La regla fundamental de la proyeccion en el tercer cuadrante es esta: toda vista es una imagen de la superficie mas cercana a ella en una vista adyacente. Aplicando esta regia, la vista superior se coloca encima de la vista frontal, la vista lateral derecha se encuentra a la derecha de la vista frontal, etc.

SELECCION DE VISTAS

Muchas piezas mecanicas no tienen un "frente" 0 un "lado" o una "tapa" definidas, a diferencia de objetos como refrigeradores, escritorios o casas; y sus formas varian de lo simple a lo complejo. En estos casos debe decidirse cuantas y cuales vistas se dibujaran. A continuacion siguen algunas reglas basicas.

1. Dibuje las vistas que sean necesarias para describir por completo la forma.

2. Por lo regular, la vista frontal es la "clave"; muestra el ancho o la longitud del objeto y proporciona la mayor informacion sobre su forma. Si la dimension mas grande se dibuja en posicion horizontal, el objeto se vera balanceado.

3. Escoja aquellas vistas que hagan "visibles" los detalles caracteristicos del objeto, para evitar el uso excesivo de lineas para detalles "ocultos".

TERMINOS DE LAS SUPERFICIES

Cuando se describe la forma de un objeto, con frecuencia se hace referencia al tipo de superficies del objeto en relacion con los tres planos principales de vision; plano horizontal, vertical y de perfil. Estas superficies pueden identificarse de la siguiente manera:

Paralelas: Superficies planas que son paralelas a los tres planos principales de vision.

Ocultas: Superficies que estan ocultas en uno o mas de los planos de referencia.

Inclinadas: Superficies planas que estan inclinadas en un plano y son paralelas a los otros dos planos.

Oblicuas: Superficies planas que estan inclinadas en los tres planos de referencia.

Circulares: Superficies que tienen diametro o radio.

Tomado de: FUNDAMENTOS DE DIBUJO (Jensen, Mason)

PUBLICADO POR: ROBERT RIOS VELASQUEZ

martes, 8 de abril de 2008

NORMAS DE ACOTADO

GENERALIDADES, ELEMENTOS Y CLASIFICACIÓN DE LAS COTAS

GENERALIDADES

La acotación es el proceso de anotar, mediante líneas, cifras, signos y símbolos, las mediadas de un objeto, sobre un dibujo previo del mismo, siguiendo una serie de reglas y convencionalismos, establecidos mediante normas. La acotación es el trabajo más complejo del dibujo técnico, ya que para una correcta acotación de un dibujo, es necesario conocer, no solo las normas de acotación, sino también, el proceso de fabricación de la pieza, lo que implica un conocimiento de las máquinas-herramientas a utilizar para su mecanizado. Para una correcta acotación, también es necesario conocer la función adjudicada a cada dibujo, es decir si servirá para fabricar la pieza, para verificar las dimensiones de la misma una vez fabricada, etc.. Por todo ello, aquí daremos una serie de normas y reglas, pero será la práctica y la experiencia la que nos conduzca al ejercicio de una correcta acotación.

PRINCIPIOS GENERALES DE ACOTACIÓN

Con carácter general se puede considerar que el dibujo de una pieza o mecanismo, está correctamente acotado, cuando las indicaciones de cotas utilizadas sean las mínimas, suficientes y adecuadas, para permitir la fabricación de la misma. Esto se traduce en los siguientes principios generales:

1.

Una cota solo se indicará una sola vez en un dibujo, salvo que sea indispensable repetirla.

2.

No debe omitirse ninguna cota.

3.

Las cotas se colocarán sobre las vistas que representen más claramente los elementos correspondientes.

4.

Todas las cotas de un dibujo se expresarán en las mismas unidades, en caso de utilizar otra unidad, se expresará claramente, a continuación de la cota.

5.

No se acotarán las dimensiones de aquellas formas, que resulten del proceso de fabricación.

6.

Las cotas se situarán por el exterior de la pieza. Se admitirá el situarlas en el interior, siempre que no se pierda claridad en el dibujo.

7.

No se acotará sobre aristas ocultas, salvo que con ello se eviten vistas adicionales, o se aclare sensiblemente el dibujo. Esto siempre puede evitarse utilizando secciones.

8.

Las cotas se distribuirán, teniendo en cuenta criterios de orden, claridad y estética.

9.

Las cotas relacionadas. como el diámetro y profundidad de un agujero, se indicarán sobre la misma vista.

10.

Debe evitarse, la necesidad de obtener cotas por suma o diferencia de otras, ya que puede implicar errores en la fabricación.

ELEMENTOS QUE INTERVIENEN EN LA ACOTACIÓN

En el proceso de acotación de un dibujo, además de la cifra de cota, intervienen líneas y símbolos, que variarán según las características de la pieza y elemento a acotar. Todas las líneas que intervienen en la acotación, se realizarán con el espesor más fino de la serie utilizada. Los elementos básicos que intervienen en la acotación son:

Líneas de cota: Son líneas paralelas a la superficie de la pieza objeto de medición.Cifras de cota: Es un número que indica la magnitud. Se sitúa centrada en la línea de cota. Podrá situarse en medio de la línea de cota, interrumpiendo esta, o sobre la misma, pero en un mismo dibujo se seguirá un solo criterio.Símbolo de final de cota: Las líneas de cota serán terminadas en sus extremos por un símbolo, que podrá ser una punta de flecha, un pequeño trazo oblicuo a 45º o un pequeño círculo. Líneas auxiliares de cota: Son líneas que parten del dibujo de forma perpendicular a la superficie a acotar, y limitan la longitud de las líneas de cota. Deben sobresalir ligeramente de las líneas de cota, aproximadamente en 2 mm. Excepcionalmente, como veremos posteriormente, pueden dibujarse a 60º respecto a las líneas de cota.

Líneas de referencia de cota: Sirven para indicar un valor dimensional, o una nota explicativa en los dibujos, mediante una línea que une el texto a la pieza. Las líneas de referencia, terminarán:En flecha, las que acaben en un contorno de la pieza.En un punto, las que acaben en el interior de la pieza.Sin flecha ni punto, cuando acaben en otra línea.La parte de la línea de referencia don se rotula el texto, se dibujará paralela al elemento a acotar, si este no quedase bien definido, se dibujará horizontal, o sin línea de apoyo para el texto.

Símbolos: En ocasiones, a la cifra de cota le acompaña un símbolo indicativo de características formales de la pieza, que simplifican su acotación, y en ocasiones permiten reducir el número de vistas necesarias, para definir la pieza. Los símbolos más usuales son:

CLASIFICACIÓN DE LAS COTAS

Existen diferentes criterios para clasificar las cotas de un dibujo, aquí veremos dos clasificaciones que considero básicas, e idóneas para quienes se inician en el dibujo técnico.

En función de su importancia, las cotas se pueden clasificar en:Cotas funcionales (F): Son aquellas cotas esenciales, para que la pieza pueda cumplir su función. Cotas no funcionales (NF): Son aquellas que sirven para la total definición de la pieza, pero no son esenciales para que la pieza cumpla su función.Cotas auxiliares (AUX): También se les suele llamar "de forma". Son las cotas que dan las medidas totales, exteriores e interiores, de una pieza. Se indican entre paréntesis. Estas cotas no son necesarias para la fabricación o verificación de las piezas, y pueden deducirse de otras cotas.

En función de su cometido en el plano, las cotas se pueden clasificar en:Cotas de dimensión (d): Son las que indican el tamaño de los elementos del dibujo (diámetros de agujeros, ancho de la pieza, etc.).Cotas de situación (s): Son las que concretan la posición de los elementos de la pieza.

PRESENTADO POR

JUAN MANUEL PAIPILLA

JOSE DIONISIO

GENERALIDADES

La acotación es el proceso de anotar, mediante líneas, cifras, signos y símbolos, las mediadas de un objeto, sobre un dibujo previo del mismo, siguiendo una serie de reglas y convencionalismos, establecidos mediante normas. La acotación es el trabajo más complejo del dibujo técnico, ya que para una correcta acotación de un dibujo, es necesario conocer, no solo las normas de acotación, sino también, el proceso de fabricación de la pieza, lo que implica un conocimiento de las máquinas-herramientas a utilizar para su mecanizado. Para una correcta acotación, también es necesario conocer la función adjudicada a cada dibujo, es decir si servirá para fabricar la pieza, para verificar las dimensiones de la misma una vez fabricada, etc.. Por todo ello, aquí daremos una serie de normas y reglas, pero será la práctica y la experiencia la que nos conduzca al ejercicio de una correcta acotación.

PRINCIPIOS GENERALES DE ACOTACIÓN

Con carácter general se puede considerar que el dibujo de una pieza o mecanismo, está correctamente acotado, cuando las indicaciones de cotas utilizadas sean las mínimas, suficientes y adecuadas, para permitir la fabricación de la misma. Esto se traduce en los siguientes principios generales:

1.

Una cota solo se indicará una sola vez en un dibujo, salvo que sea indispensable repetirla.

2.

No debe omitirse ninguna cota.

3.

Las cotas se colocarán sobre las vistas que representen más claramente los elementos correspondientes.

4.

Todas las cotas de un dibujo se expresarán en las mismas unidades, en caso de utilizar otra unidad, se expresará claramente, a continuación de la cota.

5.

No se acotarán las dimensiones de aquellas formas, que resulten del proceso de fabricación.

6.

Las cotas se situarán por el exterior de la pieza. Se admitirá el situarlas en el interior, siempre que no se pierda claridad en el dibujo.

7.

No se acotará sobre aristas ocultas, salvo que con ello se eviten vistas adicionales, o se aclare sensiblemente el dibujo. Esto siempre puede evitarse utilizando secciones.

8.

Las cotas se distribuirán, teniendo en cuenta criterios de orden, claridad y estética.

9.

Las cotas relacionadas. como el diámetro y profundidad de un agujero, se indicarán sobre la misma vista.

10.

Debe evitarse, la necesidad de obtener cotas por suma o diferencia de otras, ya que puede implicar errores en la fabricación.

ELEMENTOS QUE INTERVIENEN EN LA ACOTACIÓN

En el proceso de acotación de un dibujo, además de la cifra de cota, intervienen líneas y símbolos, que variarán según las características de la pieza y elemento a acotar. Todas las líneas que intervienen en la acotación, se realizarán con el espesor más fino de la serie utilizada. Los elementos básicos que intervienen en la acotación son:

Líneas de cota: Son líneas paralelas a la superficie de la pieza objeto de medición.Cifras de cota: Es un número que indica la magnitud. Se sitúa centrada en la línea de cota. Podrá situarse en medio de la línea de cota, interrumpiendo esta, o sobre la misma, pero en un mismo dibujo se seguirá un solo criterio.Símbolo de final de cota: Las líneas de cota serán terminadas en sus extremos por un símbolo, que podrá ser una punta de flecha, un pequeño trazo oblicuo a 45º o un pequeño círculo. Líneas auxiliares de cota: Son líneas que parten del dibujo de forma perpendicular a la superficie a acotar, y limitan la longitud de las líneas de cota. Deben sobresalir ligeramente de las líneas de cota, aproximadamente en 2 mm. Excepcionalmente, como veremos posteriormente, pueden dibujarse a 60º respecto a las líneas de cota.

Líneas de referencia de cota: Sirven para indicar un valor dimensional, o una nota explicativa en los dibujos, mediante una línea que une el texto a la pieza. Las líneas de referencia, terminarán:En flecha, las que acaben en un contorno de la pieza.En un punto, las que acaben en el interior de la pieza.Sin flecha ni punto, cuando acaben en otra línea.La parte de la línea de referencia don se rotula el texto, se dibujará paralela al elemento a acotar, si este no quedase bien definido, se dibujará horizontal, o sin línea de apoyo para el texto.

Símbolos: En ocasiones, a la cifra de cota le acompaña un símbolo indicativo de características formales de la pieza, que simplifican su acotación, y en ocasiones permiten reducir el número de vistas necesarias, para definir la pieza. Los símbolos más usuales son:

CLASIFICACIÓN DE LAS COTAS

Existen diferentes criterios para clasificar las cotas de un dibujo, aquí veremos dos clasificaciones que considero básicas, e idóneas para quienes se inician en el dibujo técnico.

En función de su importancia, las cotas se pueden clasificar en:Cotas funcionales (F): Son aquellas cotas esenciales, para que la pieza pueda cumplir su función. Cotas no funcionales (NF): Son aquellas que sirven para la total definición de la pieza, pero no son esenciales para que la pieza cumpla su función.Cotas auxiliares (AUX): También se les suele llamar "de forma". Son las cotas que dan las medidas totales, exteriores e interiores, de una pieza. Se indican entre paréntesis. Estas cotas no son necesarias para la fabricación o verificación de las piezas, y pueden deducirse de otras cotas.

En función de su cometido en el plano, las cotas se pueden clasificar en:Cotas de dimensión (d): Son las que indican el tamaño de los elementos del dibujo (diámetros de agujeros, ancho de la pieza, etc.).Cotas de situación (s): Son las que concretan la posición de los elementos de la pieza.

PRESENTADO POR

JUAN MANUEL PAIPILLA

JOSE DIONISIO

domingo, 6 de abril de 2008

LINEAS

ACOTAMIENTO

Cuando se representa un objeto a escala es imprescindible utilizar determinadas líneas auxiliares para indicar distancias entre determinados puntos o elementos del objeto dibujado. Estas líneas especiales se denominan líneas de cota y la distancia que representan es la cota, en resumen, acotar es determinar las distancias existentes entre diversos puntos de un dibujo, utilizando líneas de cota.

El valor de un dibujo depende de las cotas utilizadas en él. Mediante las cotas obtenemos la descripción del objeto dibujado: sus dimensiones y su forma. Para poder acotar es necesario conocer diversas técnicas y simbologías; a saber:

Las líneas de cota deben ser de trazos finos y terminadas, generalmente, en puntas de flecha que se acostumbra dibujar cuidadosamente y a mano alzada. La punta de la flecha puede ser rellena o sin rellenar.

El valor numérico de la cota, es decir, el número que mide la distancia existente entre dos puntos determinados del dibujo, debe colocarse, siempre que sea posible, en la mitad de la línea de cota.

Las líneas de cota deben colocarse en forma ordenada, en partes visibles y que no interfieran con el dibujo, de manera que se facilite su interpretación.

Entre una línea de cota y una arista del dibujo debe mantenerse una distancia mínima de 10 mm.

Para acotar el diámetro de una circunferencia debe agregársele, al valor numérico de la cota, el símbolo O.

Para acotar el radio de una circunferencia debe agregársele, al valor numérico de la cota, el símbolo r. La línea de cota sólo lleva una punta de flecha.

Para acotar entre ejes de figuras éstos se prolongan a manera de que sirvan como líneas auxiliares de cota.

Para acotar internamente se pueden utilizar las propias aristas del dibujo como líneas auxiliares de cota.

Para acotar ángulos frecuentemente es necesario trazar una línea auxiliar de cota que sirva como uno de los lados del ángulo. La línea de cota debe ser un arco de circunferencia.

LÍNEAS CONVENCIONALES USADAS EN EL DIBUJO TÉCNICO

En el dibujo, las líneas tienen que ser claras y definidas, con el fin de lograr un trabajo con buena presentación y con una disposición perfecta. Las líneas, al igual que su espesor, estarán en función directa de lo que represente el dibujo.

Clasificación de las líneas

Las líneas se clasifican según su forma, su posición en el espacio y la relación que guardan entre sí.

Recta

Curva

Según su forma: Quebrada

Mixta

Según su Vertical

posición en el espacio: Horizontal

Inclinada

Paralelas

Oblicuas

Según la relación Convergentes

que guardan entre sí: Divergentes

Perpendiculares

Según su forma

-Línea Recta: Son todas aquellas líneas en que todos sus puntos van en una misma dirección.

-Línea Curva: Son las líneas que están constituidas en forma curva; pero a su vez sus puntos van en direcciones diferentes.

-Línea Quebrada: Esta línea está formada por diferentes rectas a su vez que se cortan entre sí y llevan direcciones diferentes.

-Línea Mixta: Está formada por líneas rectas y curvas que a su vez llevan direcciones diferentes.

Según su posición en el espacio

-Línea Vertical: Es la línea recta perpendicular al horizonte.

-Línea Horizontal: Es la línea que corresponde al nivel del agua cuando esta se encuentra en reposo.

-Línea Inclinada: Es la línea que desiste de su posición vertical y horizontal y presenta un extremo inclinado hacia uno de sus lados.

Según la relación que guardan entre sí

-Líneas Paralelas: Son dos o más líneas que estando en un mismo plano jamás llegan a unirse al proyectarse sus extremos.

-Línea Oblicua: Es la línea que se encuentra con la horizontal formando un ángulo que no es recto.

-Líneas Convergentes: Son líneas que partiendo de puntos diferentes se unen en otro al proyectar sus extremos.

-Líneas Divergentes: Son las líneas que parten de un mismo punto y al proyectar sus extremos se separan en direcciones diferentes.

-Línea Perpendicular: Es la línea que se encuentra con la horizontal formando un ángulo recto.

Líneas que se emplean en el Dibujo Técnico

-Línea Llena y Gruesa: Para destacar aristas visibles de cuerpos y contornos.

-Línea Llena y Delgada: Línea de cota y auxiliares de cotas (para señalar diferentes longitudes).

-Línea de Trazos Cortos: Para aristas y contornos ocultos (no visibles).

-Línea de Trazos y Puntos: Se utiliza para líneas de ejes y centrales. Esta línea debe comenzar y terminar en trazos.

-Línea a mano alzada: Se utiliza para indicar roturas en metales, piedras y madera.

-Línea de Zig - Zag: Se utiliza para hacer interrupciones.

ROTULACIÓN

Se le concede gran importancia al uso de las letras y números que en le dibujo se utilizan para aclaraciones, especificaciones y medidas ya que ello actúa como indispensable complemento de un buen trabajo. Un dibujo puede estar perfectamente bien ejecutado; pero una letra mal trazada o cuyo tipo no corresponda al que debe utilizarse en ese dibujo, lo arruinaría completamente.

Para una buena rotulación debes tomar muy en cuenta las siguientes normas:

· Conocer su forma correcta.

· Trazar líneas de guía para su altura.

· Trazar líneas de guía para su inclinación.

· Orden y sentido de los trazos.

Líneas de Guía para la altura

No existen normas fijas en cuanto a las medidas y proporciones que deben tener las letras, signos y símbolos rotulados; pero cualquiera que sean, estas medidas deben determinarse mediante dos líneas auxiliares o líneas de guía, una superior y una inferior. La distancia entre estas dos líneas de guía nos determina el alto de cada elemento rotulado.

Las líneas de guía deben ser paralelas, muy finas y trazadas con la mina del lápiz bien aguda.

Entre cada par de líneas guía debe mantenerse la misma distancia a fin de obtener uniformidad en la rotulación. Dicha distancia se recomienda determinar con un compás de punta seca o bigotera.

20

7

Tomado De "DibujoTecnico.com"por:

Mario Castro Galeano.

Cuando se representa un objeto a escala es imprescindible utilizar determinadas líneas auxiliares para indicar distancias entre determinados puntos o elementos del objeto dibujado. Estas líneas especiales se denominan líneas de cota y la distancia que representan es la cota, en resumen, acotar es determinar las distancias existentes entre diversos puntos de un dibujo, utilizando líneas de cota.

El valor de un dibujo depende de las cotas utilizadas en él. Mediante las cotas obtenemos la descripción del objeto dibujado: sus dimensiones y su forma. Para poder acotar es necesario conocer diversas técnicas y simbologías; a saber:

Las líneas de cota deben ser de trazos finos y terminadas, generalmente, en puntas de flecha que se acostumbra dibujar cuidadosamente y a mano alzada. La punta de la flecha puede ser rellena o sin rellenar.

El valor numérico de la cota, es decir, el número que mide la distancia existente entre dos puntos determinados del dibujo, debe colocarse, siempre que sea posible, en la mitad de la línea de cota.

Las líneas de cota deben colocarse en forma ordenada, en partes visibles y que no interfieran con el dibujo, de manera que se facilite su interpretación.

Entre una línea de cota y una arista del dibujo debe mantenerse una distancia mínima de 10 mm.

Para acotar el diámetro de una circunferencia debe agregársele, al valor numérico de la cota, el símbolo O.

Para acotar el radio de una circunferencia debe agregársele, al valor numérico de la cota, el símbolo r. La línea de cota sólo lleva una punta de flecha.

Para acotar entre ejes de figuras éstos se prolongan a manera de que sirvan como líneas auxiliares de cota.

Para acotar internamente se pueden utilizar las propias aristas del dibujo como líneas auxiliares de cota.

Para acotar ángulos frecuentemente es necesario trazar una línea auxiliar de cota que sirva como uno de los lados del ángulo. La línea de cota debe ser un arco de circunferencia.

LÍNEAS CONVENCIONALES USADAS EN EL DIBUJO TÉCNICO

En el dibujo, las líneas tienen que ser claras y definidas, con el fin de lograr un trabajo con buena presentación y con una disposición perfecta. Las líneas, al igual que su espesor, estarán en función directa de lo que represente el dibujo.

Clasificación de las líneas

Las líneas se clasifican según su forma, su posición en el espacio y la relación que guardan entre sí.

Recta

Curva

Según su forma: Quebrada

Mixta

Según su Vertical

posición en el espacio: Horizontal

Inclinada

Paralelas

Oblicuas

Según la relación Convergentes

que guardan entre sí: Divergentes

Perpendiculares

Según su forma

-Línea Recta: Son todas aquellas líneas en que todos sus puntos van en una misma dirección.

-Línea Curva: Son las líneas que están constituidas en forma curva; pero a su vez sus puntos van en direcciones diferentes.

-Línea Quebrada: Esta línea está formada por diferentes rectas a su vez que se cortan entre sí y llevan direcciones diferentes.

-Línea Mixta: Está formada por líneas rectas y curvas que a su vez llevan direcciones diferentes.

Según su posición en el espacio

-Línea Vertical: Es la línea recta perpendicular al horizonte.

-Línea Horizontal: Es la línea que corresponde al nivel del agua cuando esta se encuentra en reposo.

-Línea Inclinada: Es la línea que desiste de su posición vertical y horizontal y presenta un extremo inclinado hacia uno de sus lados.

Según la relación que guardan entre sí

-Líneas Paralelas: Son dos o más líneas que estando en un mismo plano jamás llegan a unirse al proyectarse sus extremos.

-Línea Oblicua: Es la línea que se encuentra con la horizontal formando un ángulo que no es recto.

-Líneas Convergentes: Son líneas que partiendo de puntos diferentes se unen en otro al proyectar sus extremos.

-Líneas Divergentes: Son las líneas que parten de un mismo punto y al proyectar sus extremos se separan en direcciones diferentes.

-Línea Perpendicular: Es la línea que se encuentra con la horizontal formando un ángulo recto.

Líneas que se emplean en el Dibujo Técnico

-Línea Llena y Gruesa: Para destacar aristas visibles de cuerpos y contornos.

-Línea Llena y Delgada: Línea de cota y auxiliares de cotas (para señalar diferentes longitudes).

-Línea de Trazos Cortos: Para aristas y contornos ocultos (no visibles).

-Línea de Trazos y Puntos: Se utiliza para líneas de ejes y centrales. Esta línea debe comenzar y terminar en trazos.

-Línea a mano alzada: Se utiliza para indicar roturas en metales, piedras y madera.

-Línea de Zig - Zag: Se utiliza para hacer interrupciones.

ROTULACIÓN

Se le concede gran importancia al uso de las letras y números que en le dibujo se utilizan para aclaraciones, especificaciones y medidas ya que ello actúa como indispensable complemento de un buen trabajo. Un dibujo puede estar perfectamente bien ejecutado; pero una letra mal trazada o cuyo tipo no corresponda al que debe utilizarse en ese dibujo, lo arruinaría completamente.

Para una buena rotulación debes tomar muy en cuenta las siguientes normas:

· Conocer su forma correcta.

· Trazar líneas de guía para su altura.

· Trazar líneas de guía para su inclinación.

· Orden y sentido de los trazos.

Líneas de Guía para la altura

No existen normas fijas en cuanto a las medidas y proporciones que deben tener las letras, signos y símbolos rotulados; pero cualquiera que sean, estas medidas deben determinarse mediante dos líneas auxiliares o líneas de guía, una superior y una inferior. La distancia entre estas dos líneas de guía nos determina el alto de cada elemento rotulado.

Las líneas de guía deben ser paralelas, muy finas y trazadas con la mina del lápiz bien aguda.

Entre cada par de líneas guía debe mantenerse la misma distancia a fin de obtener uniformidad en la rotulación. Dicha distancia se recomienda determinar con un compás de punta seca o bigotera.

20

7

Tomado De "DibujoTecnico.com"por:

Mario Castro Galeano.

sábado, 5 de abril de 2008

RUEDAS DENTADAS

Historia

Mecanismo de AnticiteraDesde épocas muy remotas se han utilizado cuerdas y elementos fabricados en madera para solucionar los problemas de transporte, impulsión, elevación y movimiento. Nadie sabe a ciencia cierta dónde ni cuándo se inventaron los engranajes. La literatura de la antigua China, Grecia, Turquía y Damasco mencionan engranajes pero no aportan muchos detalles de los mismos.

El mecanismo de engranajes más antiguo de cuyos restos disponemos es el mecanismo de Anticitera.[2] Se trata de una calculadora astronómica datada entre el 150 y el 100 adC y compuesta por al menos 30 engranajes de bronce con dientes triangulares. Presenta características tecnológicas avanzadas como por ejemplo trenes de engranajes epicicloidales que, hasta el descubrimiento de este mecanismo, se creían inventados en el siglo XIX. Por citas de Cicerón se sabe que el de Anticitera no fue un ejemplo aislado sino que existieron al menos otros dos mecanismos similares en esa época, construidos por Arquímedes y por Posidonio. Por otro lado, a Arquímedes se le suele considerar uno de los inventores de los engranajes porque diseñó un tornillo sin fin.

En China también se han conservado ejemplos muy antiguos de máquinas con engranajes. Un ejemplo es el llamado "carro que apunta hacia el Sur" (120-250 dC), un ingenioso mecanismo que mantenía el brazo de una figura humana apuntando siempre hacia el Sur gracias al uso de engranajes diferenciales epicicloidales. Algo anteriores, de en torno a 50 dC, son los engranajes helicoidales tallados en madera y hallados en una tumba real en la ciudad china de Shensi.

Mecanismo de AnticiteraDesde épocas muy remotas se han utilizado cuerdas y elementos fabricados en madera para solucionar los problemas de transporte, impulsión, elevación y movimiento. Nadie sabe a ciencia cierta dónde ni cuándo se inventaron los engranajes. La literatura de la antigua China, Grecia, Turquía y Damasco mencionan engranajes pero no aportan muchos detalles de los mismos.

El mecanismo de engranajes más antiguo de cuyos restos disponemos es el mecanismo de Anticitera.[2] Se trata de una calculadora astronómica datada entre el 150 y el 100 adC y compuesta por al menos 30 engranajes de bronce con dientes triangulares. Presenta características tecnológicas avanzadas como por ejemplo trenes de engranajes epicicloidales que, hasta el descubrimiento de este mecanismo, se creían inventados en el siglo XIX. Por citas de Cicerón se sabe que el de Anticitera no fue un ejemplo aislado sino que existieron al menos otros dos mecanismos similares en esa época, construidos por Arquímedes y por Posidonio. Por otro lado, a Arquímedes se le suele considerar uno de los inventores de los engranajes porque diseñó un tornillo sin fin.

En China también se han conservado ejemplos muy antiguos de máquinas con engranajes. Un ejemplo es el llamado "carro que apunta hacia el Sur" (120-250 dC), un ingenioso mecanismo que mantenía el brazo de una figura humana apuntando siempre hacia el Sur gracias al uso de engranajes diferenciales epicicloidales. Algo anteriores, de en torno a 50 dC, son los engranajes helicoidales tallados en madera y hallados en una tumba real en la ciudad china de Shensi.

Transmisión antiguaNo está claro cómo se transmitió la tecnología de los engranajes en los siglos siguientes. Es posible que el conocimiento de la época del mecanismo de Anticitera sobreviviese y, con el florecimiento de la cultura del Islam los siglos XI-XIII y sus trabajos en astronomía, fuera la base que permitió que volvieran a fabricarse calculadoras astronómicas. En los inicios del Renacimiento esta tecnología se utilizó en Europa para el desarrollo de sofisticados relojes, en la mayoría de los casos destinados a edificios públicos como catedrales.[3]

Leonardo da Vinci, muerto en Francia en 1519, dejó numerosos dibujos y esquemas de algunos de los mecanismos utilizados hoy diariamente, incluido varios tipos de engranajes de tipo helicoidal.

Los primeros datos que existen sobre la transmisión de rotación con velocidad angular uniforme por medio de engranajes, corresponden al año 1674, cuando el famoso astrónomo danés Olaf Roemer (1644-1710) propuso la forma o perfil del diente en epicicloide.

Robert Willis (1800-1875), considerado uno de los primeros ingenieros mecánicos, fue el que obtuvo la primera aplicación práctica de la epicicloide al emplearla en la construcción de una serie de engranajes intercambiables. De la misma manera, de los primeros matemáticos fue la idea del empleo de la evolvente de círculo en el perfil del diente, pero también se deben a Willis las realizaciones prácticas. A Willis se le debe la creación del odontógrafo, aparato que sirve para el trazado simplificado del perfil del diente de evolvente.

Engranaje helicoidal de LeonardoEs muy posible que fuera el francés Phillipe de Lahire el primero en concebir el diente de perfil en evolvente en 1695, muy poco tiempo después de que Roemer concibiera el epicicloidal. La primera aplicación práctica del diente en evolvente fue debida al suizo Leonhard Euler (1707). En 1856, Christian Schiele descubrió el sistema de fresado de engranajes rectos por medio de la fresa madre, pero el procedimiento no se llevaría a la práctica hasta 1887, a base de la patente Grant.[4]

En 1874, el norteamericano William Gleason inventó la primera fresadora de engranajes cónicos y gracias a la acción de sus hijos, especialmente su hija Kate Gleason (1865-1933), convirtió a su empresa Gleason Works, radicada en Rochester (Nueva York, EEUU) en una de los fabricantes de máquinas herramientas más importantes del mundo.

En 1897, el inventor alemán Robert Hermann Pfauter (1885-1914), inventó y patentó una máquina universal de dentar engranajes rectos y helicoidales por fresa madre. A raíz de este invento y otras muchos inventos y aplicaciones que realizó sobre el mecanizado de engranajes, fundó la empresa Pfauter Company que, con el paso del tiempo, se ha convertido en una multinacional fabricante de todo tipo de máquinas-herramientas.

En 1906, el ingeniero y empresario alemán Friedrich Wilhelm Lorenz (1842-1924) se especializó en crear maquinaria y equipos de mecanizado de engranajes y en 1906 fabricó una talladora de engranajes capaz de mecanizar los dientes de una rueda de 6 m de diámetro, módulo 100 y una longitud del dentado de 1,5 m.

A finales del siglo XIX, coincidiendo con la época dorada del desarrollo de los engranajes, el inventor y fundador de la empresa Fellows Gear Shaper Company, Edwin R. Fellows (1846-1945), inventó un método revolucionario para mecanizar tornillos sin fin glóbicos tales como los que se montaban en las cajas de dirección de los vehículos antes de que fuesen hidráulicas.

En 1905, M. Chambon, de Lyon (Francia), fue el creador de la máquina para el dentado de engranajes cónicos por procedimiento de fresa madre. Aproximadamente por esas fechas André Citroën inventó los engranajes helicoidales dobles.[5]

Tipos de engranajes

La principal clasificación de los engranajes se efectúa según la disposición de sus ejes de rotación y según los tipos de dentado. Según estos criterios existen los siguientes tipos de engranajes:

Ejes paralelos:

*Cilíndricos de dientes rectos

*Cilíndricos de dientes helicoidales

*Doble helicoidales

Ejes perpendiculares

*Helicoidales cruzados

*Cónicos de dientes rectos

*Cónicos de dientes helicoidales

*Cónicos hipoides

*De rueda y tornillo sinfín

Por aplicaciones especiales se pueden citar:

*Planetarios

*Interiores

*De cremallera

Por la forma de transmitir el movimiento se pueden citar:

*Transmisión simple

*Transmisión con engranaje loco

*Transmisión compuesta. Tren de engranajes

Transmisión mediante cadena o polea dentada

*Mecanismo piñón cadena

*Polea dentada

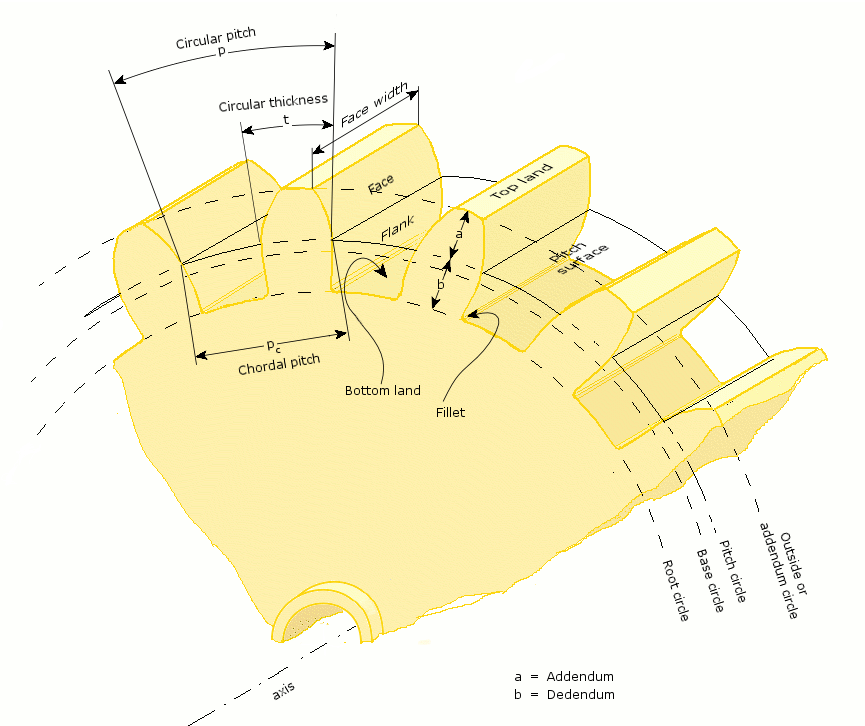

Características que definen un engranaje de dientes rectos

Representación de las características de un engranajeLos engranajes cilíndricos rectos son el tipo de engranaje más simple y corriente que existe. Se utilizan generalmente para velocidades pequeñas y medias; a grandes velocidades, si no son rectificados, o ha sido corregido su tallado, producen ruido cuyo nivel depende de la velocidad de giro que tengan.

*Diente de un engranaje: son los que realizan el esfuerzo de empuje y transmiten la potencia desde los ejes motrices a los ejes conducidos. El perfil del diente, o sea la forma de sus flancos, está constituido por dos curvas evolventes de círculo, simétricas respecto al eje que pasa por el centro del mismo.

*Módulo: el módulo de un engranaje es una característica de magnitud que se define como la relación entre la medida del diámetro primitivo expresado en milímetros y el número de dientes. En los países anglosajones se emplea otra característica llamada Diametral Pitch, que es inversamente proporcional al módulo. El valor del módulo se fija mediante cálculo de resistencia de materiales en virtud de la potencia a transmitir y en función de la relación de transmisión que se establezca. El tamaño de los dientes está normalizado. El módulo está indicado por números. Dos engranajes que engranen tienen que tener el mismo módulo.

*Circunferencia primitiva: es la circunferencia a lo largo de la cual engranan los dientes. Con relación a la circunferencia primitiva se determinan todas las características que definen los diferentes elementos de los dientes de los engranajes.

*Paso circular: es la longitud de la circunferencia primitiva correspondiente a un diente y un vano consecutivos.

*Espesor del diente: es el grosor del diente en la zona de contacto, o sea, del diámetro primitivo.

*Número de dientes: es el número de dientes que tiene el engranaje. Se simboliza como (Z). Es fundamental para calcular la relación de transmisión. El número de dientes de un engranaje no debe estar por debajo de 18 dientes cuando el ángulo de presión es 20º ni por debajo de 12 dientes cuando el ángulo de presión es de 25º.

*Diámetro exterior: es el diámetro de la circunferencia que limita la parte exterior del engranaje.

*Diámetro interior: es el diámetro de la circunferencia que limita el pie del diente.

*Pie del diente: también se conoce con el nombre de dedendum. Es la parte del diente comprendida entre la circunferencia interior y la circunferencia primitiva.

*Cabeza del diente: también se conoce con el nombre de adendum. Es la parte del diente comprendida entre el diámetro exterior y el diámetro primitivo.

*Flanco: es la cara interior del diente, es su zona de rozamiento.

*Altura del diente: es la suma de la altura de la cabeza (adendum) más la altura del pie (dedendum).

*Angulo de presión: el que forma la línea de acción con la tangente a la circunferencia de paso, φ (20º ó 25º son los ángulos normalizados).

*Largo del diente: es la longitud que tiene el diente del engranaje

*Distancia entre centro de dos engranajes: es la distancia que hay entre los centros de las circunferencias de los engranajes.

*Relación de transmisión: es la relación de giro que existe entre el piñón conductor y la rueda conducida. La Rt puede ser reductora de velocidad o multiplicadora de velocidad. La relación de transmisión recomendada[6] tanto en caso de reducción como de multiplicación depende de la velocidad que tenga la transmisión con los datos orientativos que se indican:

Velocidad lenta: (Rt = 1/10)

Velocidad normal : (Rt = 1/7 - 1/6)

Velocidad elevada: (Rt = 1/4 - 1/2)

Hay dos tipos de engranajes, los llamados de diente normal y los de diente corto cuya altura es más pequeña que el considerado como diente normal. En los engranajes de diente corto, la cabeza del diente vale (0.75 M) y la altura del pie del diente vale (M) siendo el valor de la altura total del diente ()

Engranajes cilíndricos de dientes helicoidales

Velocidad normal : (Rt = 1/7 - 1/6)

Velocidad elevada: (Rt = 1/4 - 1/2)

Hay dos tipos de engranajes, los llamados de diente normal y los de diente corto cuya altura es más pequeña que el considerado como diente normal. En los engranajes de diente corto, la cabeza del diente vale (0.75 M) y la altura del pie del diente vale (M) siendo el valor de la altura total del diente ()

Engranajes cilíndricos de dientes helicoidales

Engranaje helicoidalLos engranajes cilíndricos de dentado helicoidal están caracterizados por su dentado oblicuo con relación al eje de rotación. En estos engranajes el movimiento se transmite de modo igual que en los cilíndricos de dentado recto, pero con mayores ventajas. Los ejes de los engranajes helicoidales pueden ser paralelos o cruzarse, generalmente a 90º. Para eliminar el empuje axial el dentado puede hacerse doble helicoidal.

Engranaje helicoidalLos engranajes cilíndricos de dentado helicoidal están caracterizados por su dentado oblicuo con relación al eje de rotación. En estos engranajes el movimiento se transmite de modo igual que en los cilíndricos de dentado recto, pero con mayores ventajas. Los ejes de los engranajes helicoidales pueden ser paralelos o cruzarse, generalmente a 90º. Para eliminar el empuje axial el dentado puede hacerse doble helicoidal.Los engranajes helicoidales tienen la ventaja que transmiten más potencia que los rectos, y también pueden transmitir más velocidad, son más silenciosos y más duraderos; además, pueden transmitir el movimiento de ejes que se corten. De sus inconvenientes se puede decir que se desgastan más que los rectos, son más caros de fabricar y necesitan generalmente más engrase que los rectos.*[7]

Lo más característico de un engranaje cilíndrico helicoidal es la hélice que forma, siendo considerada la hélice como el avance de una vuelta completa del diámetro primitivo del engranaje. De esta hélice deriva el ángulo β que forma el dentado con el eje axial. Este ángulo tiene que ser igual para las dos ruedas que engranan pero de orientación contraria, o sea: uno a derechas y el otro a izquierda. Su valor se establece a priori de acuerdo con la velocidad que tenga la transmisión, los datos orientativos de este ángulo son los siguientes:

Velocidad lenta: β = (5º - 10º)

Velocidad normal: β = (15º - 25º)

Velocidad elevada: β = 30º

Las relaciones de transmisión que se aconsejan son más o menos parecidas a las de los engranajes rectos.

Engranajes helicoidales dobles

Vehículo Citroën con el logotipo de rodadura de engranajes helicoidales doblesEste tipo de engranajes fueron inventados por el fabricante de automóviles francés André Citroën, y el objetivo que consiguen es eliminar el empuje axial que tienen los engranajes helicoidales simples. Los dientes de los dos engranajes forman una especie de V.

Los engranajes dobles son una combinación de hélice derecha e izquierda. El empuje axial que absorben los apoyos o cojinetes de los engranajes helicoidales es una desventaja de ellos y ésta se elimina por la reacción del empuje igual y opuesto de una rama simétrica de un engrane helicoidal doble.

Un engrane de doble hélice sufre únicamente la mitad del error de deslizamiento que el de una sola hélice o del engranaje recto. Toda discusión relacionada a los engranes helicoidales sencillos (de ejes paralelos) es aplicable a los engranajes helicoidales dobles, exceptuando que el ángulo de la hélice es generalmente mayor para los helicoidales dobles, puesto que no hay empuje axial.

Con el método inicial de fabricación, los engranajes dobles, conocidos como engranajes de espina, tenían un canal central para separar los dientes opuestos, lo que facilitaba su mecanizado. El desarrollo de las máquinas talladoras mortajadoras por generación, tipo Sykes, hace posible tener dientes continuos, sin el hueco central. Como curiosidad, la empresa Citroën ha adaptado en su logotipo la huella que produce la rodadura de los engranajes helicoidales dobles.

Engranajes cónicos

Engranaje cónicoSe fabrican a partir de un tronco de cono, formándose los dientes por fresado de su superficie exterior. Estos dientes pueden ser rectos, helicoidales o curvos. Esta familia de engranajes soluciona la transmisión entre ejes que se cortan y que se cruzan. Los datos de cálculos de estos engranajes están en prontuarios específicos de mecanizado.[8]

Engranaje cónicoSe fabrican a partir de un tronco de cono, formándose los dientes por fresado de su superficie exterior. Estos dientes pueden ser rectos, helicoidales o curvos. Esta familia de engranajes soluciona la transmisión entre ejes que se cortan y que se cruzan. Los datos de cálculos de estos engranajes están en prontuarios específicos de mecanizado.[8]Engranajes cónicos de dientes rectos [editar]Efectúan la transmisión de movimiento de ejes que se cortan en un mismo plano, generalmente en ángulo recto, por medio de superficies cónicas dentadas. Los dientes convergen en el punto de intersección de los ejes. Son utilizados para efectuar reducción de velocidad con ejes en 90°. Estos engranajes generan más ruido que los engranajes cónicos helicoidales. Se utilizan en transmisiones antiguas y lentas. En la actualidad se usan muy poco.[9]

Engranaje cónico helicoidal [editar]Se utilizan para reducir la velocidad en un eje de 90°. La diferencia con el cónico recto es que posee una mayor superficie de contacto. Es de un funcionamiento relativamente silencioso. Además pueden transmitir el movimiento de ejes que se corten. Los datos constructivos de estos engranajes se encuentran en prontuarios técnicos de mecanizado. Se mecanizan en fresadoras especiales.[10]

Engranaje cónico hipoide

Tornillo sin fin y corona

Es un mecanismo diseñado para transmitir grandes esfuerzos, y como reductores de velocidad aumentando la potencia de transmisión. Generalmente trabajan en ejes que se cortan a 90º. Tiene la desventaja de no ser reversible el sentido de giro, sobre todo en grandes relaciones de transmisión y de consumir en rozamiento una parte importante de la potencia. En las construcciones de mayor calidad la corona está fabricada de bronce y el tornillo sin fin, de acero templado con el fin de reducir el rozamiento. Este mecanismo si transmite grandes esfuerzos es necesario que esté muy bien lubricado para matizar los desgastes por fricción.

El número de entradas de un tornillo sin fin suele ser de una a ocho. Los datos de cálculo de estos engranajes están en prontuarios de mecanizado.

Tornillo sin fin y corona glóbicos

Tornillo sin fin y corona glóbicaCon el fin de convertir el punto de contacto en una línea de contacto y así distribuir mejor la fuerza a transmitir, se suelen fabricar tornillos sin fin que engranan con una corona glóbica.

Otra forma de distribuir la fuerza a transmitir es utilizar como corona una rueda helicoidal y hacer el tornillo sin fin glóbico, de esta manera se consigue aumentar el números de dientas que están en contacto.

Finalmente también se produce otra forma de acoplamiento donde tanto el tornillo sin fin como la corona tienen forma glóbica consiguiendo mejor contacto entre las superficies.[12]

Mecanizado de coronas y tornillos sin fin

El mecanizado de las coronas de engranaje de tornillo sin fin se puede realizar por medio de fresas normales o por fresas madre. El diámetro de la fresa debe coincidir con el diámetro primitivo del tornillo sin fin con la que engrane si se desea que el contacto sea lineal. El mecanizado del tornillo sin fin se puede hacer por medio de fresas biocónicas o fresas frontales. También se pueden mecanizar en el torno de forma similar al roscado de un tornillo. Para el mecanizado de tornillos sin fin glóbicos se utiliza el procedimiento de generación que tienen las máquinas Fellows.

Engranajes interiores

Mecanismo de engranajes interioresLos engranajes interiores o anulares son variaciones del engranaje recto en los que los dientes están tallados en la parte interior de un anillo o de una rueda con reborde, en vez de en el exterior. Los engranajes interiores suelen ser impulsados por un piñón, un engranaje pequeño con pocos dientes. Este tipo de engrane mantiene el sentido de la velocidad angular.[13] El tallado de estos engranajes se realiza mediante talladoras mortajadoras de generación.

Mecanismo de cremallera

Mecanismo de cremallera

Artículo principal: cremallera

CremalleraEl mecanismo de cremallera aplicado a los engranajes lo constituyen una barra con dientes la cual es considerada como un engranaje de diámetro infinito y un engranaje de diente recto de menor diámetro, y sirve para transformar un movimiento de rotación del piñón en un movimiento lineal de la cremallera.[14] Quizás la cremallera más conocida sea la que equipan los tornos para el desplazamiento del carro longitudinal.

v = (n * z * p) / 60[m / s]

n:velocidad angular. z:número de dientes de la rueda dentada. p:paso.

Engranaje loco o intermedio

v = (n * z * p) / 60[m / s]

n:velocidad angular. z:número de dientes de la rueda dentada. p:paso.

Engranaje loco o intermedio

Detalle de engranaje intermedio locoEn un engrane simple de un par de ruedas dentadas, el eje impulsor que se llama eje motor tiene un sentido de giro contrario al que tiene el eje conducido. Esto muchas veces en las máquinas no es conveniente que sea así, porque es necesario que los dos ejes giren en el mismo sentido. Para conseguir este objetivo se intercalan entre los dos engranajes un tercer engranaje que gira libre en un eje, y que lo único que hace es invertir el sentido de giro del eje conducido, porque la relación de transmisión no se altera en absoluto. Esta rueda intermedia hace las veces de motora y conducida y por lo tanto no altera la relación de transmisión.[15] Un ejemplo de rueda o piñón intermedio lo constituye el mecanismo de marcha atrás de los vehículos impulsados por motores de combustión interna, también montan engranajes locos los trenes de laminación de acero. Los piñones planetarios de los mecanismos diferenciales también actúan como engranajes locos intermedios.

Mecanismo piñón cadena

Eslabón de una cadenaEste mecanismo es un método de transmisión muy utilizado porque permite transmitir un movimiento giratorio entre dos ejes paralelos, que estén bastante separados. Es el mecanismo de transmisión que utilizan las bicicletas, motos, y en muchas máquinas e instalaciones industriales. También se emplea en sustitución de los reductores de velocidad por poleas cuando lo importante sea evitar el deslizamiento entre la rueda conductora y el mecanismo de transmisión (en este caso una cadena).

El mecanismo consta de una cadena sin fin (cerrada) cuyos eslabones engranan con ruedas dentadas (piñones) que están unidas a los ejes de los mecanismos conductor y conducido.

Juego de piñones de bicicletaLas cadenas empleadas en esta transmisión suelen tener libertad de movimiento solo en una dirección y tienen que engranar de manera muy precisa con los dientes de los piñones. Las partes básicas de las cadenas son: placa lateral, rodillo y pasador. Las ruedas dentadas suelen ser una placa de acero sin cubo (aunque también las hay de materiales plásticos).

Para la relación de transmisión valen las ecuaciones de las ruedas dentadas

Ventajas e inconvenientes

Este sistema aporta beneficios sustanciales respecto al sistema correa-polea, pues al emplear cadenas que engranan en los dientes de los piñones se evita el deslizamiento que se producía entre la correa y la polea. Presenta la gran ventaja de mantener la relación de transmisión constante (pues no existe deslizamiento) incluso transmitiendo grandes potencias entre los ejes (caso de motos y bicicletas), lo que se traduce en mayor eficiencia mecánica (mejor rendimiento). Además, las cadenas no necesitan estar tan tensas como las correas, lo que se traduce en menores averías en los rodamientos de los piñones.

Presenta el inconveniente de ser más costoso, más ruidoso y de funcionamiento menos flexible, al no permitir la inversión del sentido de giro ni la transmisión entre ejes cruzados; además necesita una lubricación (engrase) adecuada.[16]

Poleas dentadas

Transmisión por poleas dentadasPara la transmisión entre dos ejes que estén separados a una distancia donde no sea económico o técnicamente imposible montar una transmisión por engranajes se recurre a un montaje con poleas dentadas que mantienen las mismas propiedades que los engranajes es decir, que evitan el patinamiento y mantienen exactitud en la relación de transmisión.

Los datos más importantes de las poleas dentadas son:

Número de dientes, paso, y ancho de la polea

El paso es la distancia entre los centros de las ranuras y se mide en el círculo de paso de la polea. El círculo de paso de la polea dentada coincide con la línea de paso de la banda correspondiente.

Las poleas dentadas se fabrican en diversos materiales tales como aluminio, acero y fundición.

Las poleas dentadas normalizadas se fabrican en los siguientes pasos en pulgadas: MXL: Mini Extra Ligero (0.080"), XL: Extra Ligero (0.200"), L: Ligero (0.375"), H: Pesado (0.500"), XH: Extra Pesado (0.875") y XXH: Doble Extra Pesado (1.250").

Los pasos métricos son los siguientes:

T2,5 (Paso 2,5 mm), T5 (Paso 5 mm), T10 (Paso 10mm) y T20 (Paso 20 mm).

.[17]

Ejes estriados

Transmisión por ejes estriadosSe denominan ejes estriados, a los ejes que se les mecaniza unas ranuras en la zona que tiene para acoplarse con un engranaje u otros componentes para dar mayor rigidez al acoplamiento que la que produce un simple chavetero. Estos ejes estriados no son en si un engranaje pero la forma de mecanizarlos es similar a la que se utilizan para mecanizar engranajes y por eso forman parte de este artículo. Los ejes estriados se acoplan a los agujeros de engranajes u otros componentes que han sido mecanizados en brochadoras para que el acoplamiento sea adecuado. Este sistema de fijación es muy robusto. Se utiliza en engranajes de cajas de velocidades y en palieres de transmisión. Hay una norma que regula las dimensiones y formato de los ejes estriados que es la norma DIN-5643.[18]

Aplicaciones de los engranajes

Caja de velocidadesExiste una gran variedad de formas y tamaños de engranajes, desde los más pequeños usados en relojería e instrumentos científicos (se alcanza el módulo 0,05) a los de grandes dimensiones, empleados, por ejemplo, en las reducciones de velocidad de las turbinas de vapor de los buques, en el accionamiento de los hornos y molinos de las fábricas de cemento, etc.

El campo de aplicación de los engranajes es prácticamente ilimitado. Los encontramos en las centrales de producción de energía eléctrica, hidroeléctrica y en los elementos de transporte terrestre: locomotoras, automotores, camiones, automóviles, transporte marítimo en buques de todas clases, aviones, en la industria siderúrgica: laminadores, transportadores, etc., minas y astilleros, fábricas de cemento, grúas, montacargas, máquinas-herramientas, maquinaria textil, de alimentación, de vestir y calzar, industria química y farmacéutica, etc., hasta los más simples movimientos de accionamiento manual.

Toda esta gran variedad de aplicaciones del engranaje puede decirse que tiene por única finalidad la transmisión de la rotación o giro de un eje a otro distinto, reduciendo o aumentando la velocidad del primero.

Incluso, algunos engranes coloridos y hechos de plástico son usados en algunos juguetes educativos.

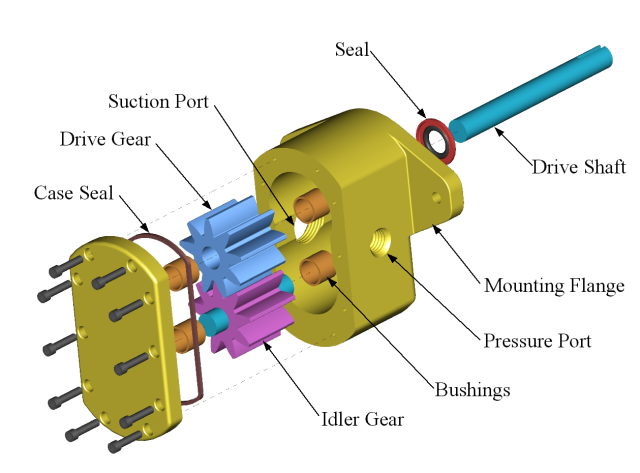

Bomba hidráulica

Artículo principal: Bomba (hidráulica)

Bomba hidráulicaUna bomba hidráulica es un dispositivo tal que recibiendo energía mecánica de una fuente exterior la transforma en una energía de presión transmisible de un lugar a otro de un sistema hidráulico a través de un líquido cuyas moléculas estén sometidas precisamente a esa presión. Las bombas hidráulicas son los elementos encargados de impulsar el aceite o líquido hidráulico, transformando la energía mecánica rotatoria en energía hidráulica.[19]

Hay un tipo de bomba hidraúlica que lleva en su interior un par de engranajes de igual número de dientes que al girar provocan que se produzca el trasiego de aceites u otros líquidos. Una bomba hidráulica la equipan todas las máquinas que tengan circuitos hidráulicos y todos los motores térmicos para lubricar sus piezas móviles.

Mecanismo diferencial

Mecanismo diferencialEl mecanismo diferencial tiene por objeto permitir que cuando el vehículo dé una curva sus ruedas propulsoras puedan describir sus respectivas trayectorias sin patinar sobre el suelo. La necesidad de este dispositivo se explica por el hecho de que al dar una curva el coche, las ruedas interiores a la misma recorren un espacio menor que las situadas en el lado exterior, puesto que las primeras describen una circunferencia de menor radio que las segundas.

El mecanismo diferencial está constituido por una serie de engranajes dispuestos de tal forma que permite a las dos ruedas motrices de los vehículos girar a velocidad distinta cuando circulan por una curva. Así si el vehículo toma una curva a la derecha, las ruedas interiores giran más despacio que las exteriores, y los satélites encuentran mayor dificultad en mover los planetarios de los semiejes de la derecha porque empiezan a rotar alrededor de su eje haciendo girar los planetarios de la izquierda a una velocidad ligeramente superior. De esta forma provocan una rotación más rápida del semieje y de la rueda motriz izquierda. El mecanismo diferencial está constituido por dos piñones cónicos llamados planetarios, unidos a extremos de los palieres de las ruedas y otros dos piñones cónicos llamados satélites montados en los extremos de sus eje porta satélites y que se engranan con los planetarios.

Una variante del diferencial convencional está constituida por el diferencial autoblocante que se instala opcionalmente en los vehículos todo-terreno para viajar sobre hielo o nieve o para tomar las curvas a gran velocidad en caso de los automóviles de competición.[20]

Caja de velocidades

Eje secundario de caja de cambiosEn los vehículos, la caja de cambios o caja de velocidades es el elemento encargado de acoplar el motor y el sistema de transmisión con diferentes relaciones de engranes o engranajes, de tal forma que la misma velocidad de giro del cigüeñal puede convertirse en distintas velocidades de giro en las ruedas. El resultado en la ruedas de tracción generalmente es la reducción de velocidad de giro e incremento del torque.

Los dientes de los engranajes de las cajas de cambio son helicoidales y sus bordes están redondeados para no producir ruido o rechazo cuando se cambia de velocidad. La fabricación de los dientes de los engranajes es muy cuidada para que sean de gran duración. Los ejes del cambio están soportados por rodamientos de bolas y todo el mecanismo está sumergido en aceite denso para mantenerse continuamente lubricado.[1]

Reductores de velocidad

Mecanismo reductor básicoEl problema básico de las máquinas es reducir la alta velocidad de los motores a una velocidad utilizable por los equipos de las máquinas. Además de reducir se deben contemplar las posiciones de los ejes de entrada y salida y la potencia mecánica a transmitir.

Para potencias bajas se utilizan moto-reductores que son equipos formados por un motor eléctrico y un conjunto reductor integrado.

Para potencias mayores se utilizan equipos reductores separados del motor. Los reductores consisten en pares de engranajes con gran diferencia de diámetros, de esta forma el engrane de menor diámetro debe dar muchas vueltas para que el de diámetro mayor de una vuelta, de esta forma se reduce la velocidad de giro. Para obtener grandes reducciones se repite este proceso colocando varios pares de engranes conectados uno a continuación del otro.

El reductor básico está formado por mecanismo de tornillo sinfín y corona. En este tipo de mecanismo el efecto del rozamiento en los flancos del diente hace que estos engranajes tengan los rendimientos más bajos de todas las transmisiones; dicho rendimiento se sitúa entre un 40 y un 90% aproximadamente, dependiendo de las características del reductor y del trabajo al que está sometido. Factores que elevan el rendimiento:

Ángulos de avance elevados en el tornillo.

Rozamiento bajo (buena lubricación) del equipo.

Potencia transmitida elevada.

Relación de transmisión baja (factor más determinante).

Existen otras disposiciones para los engranages en los reductores de velocidad, estas se denominan conforme a la disposición del eje de salida (eje lento) en comparación con el eje de entrada (eje rápido). Así pues serían los llamados reductores de velocidad de engranajes coaxiales, paralelos, ortogonales y mixtos (paralelos + sin fin corona). En los trenes coaxiales, paralelos y ortogonales se considera un rendimiento aproximado del 97-98%, en los mixtos se estima entre un 70% y un 90% de rendimiento.

Además, existen los llamados reductores de velocidad de disposicíon epicicloidal, técnicamente son de ejes coaxiales y se distinguen por su formato compacto, alta capacidad de trasmision de par y su extrema sensibilidad a la temperatura.

Las cajas reductoras suelen fabricarse en fundición gris dotándola de retenes para que no salga el aceite del interior de la caja.

Características de los reductores

Potencia, en Kw o en Hp, de entrada y de salida.

Velocidad, en RPM, de entrada y de salida.

Velocidad a la salida.(RPM)

Relación de transmisión[21]

Factor de seguridad o de servicio (Fs)

Par transmitido (Mn1- Eje rápido) (Mn2-Eje lento)

Mecanizado de engranajes

Hay un tipo de bomba hidraúlica que lleva en su interior un par de engranajes de igual número de dientes que al girar provocan que se produzca el trasiego de aceites u otros líquidos. Una bomba hidráulica la equipan todas las máquinas que tengan circuitos hidráulicos y todos los motores térmicos para lubricar sus piezas móviles.

Mecanismo diferencial